Caschi da bicicletta stampati in 3D

Stampa 3D per la produzione di caschi da bicicletta

I caschi da ciclismo sono un elemento di contatto essenziale per ogni ciclista, ma spesso sono prodotti in serie in misure standard che non si adattano a tutte le teste: ora questo appartiene al passato. Grazie alla scansione 3D e ai processi di produzione additiva, i caschi da bicicletta possono essere adattati individualmente alla forma della testa di ogni ciclista.

Questo metodo di produzione personalizzato non solo migliora la vestibilità e quindi la sicurezza del casco, ma consente anche una maggiore flessibilità nella progettazione. Acquisendo le dimensioni esatte della testa e integrandole direttamente nel processo di produzione, si creano caschi ottimizzati in termini di comfort e protezione.

Si prega di notare

Questa pagina presenta uno studio di design sui caschi da bicicletta individuali stampati in 3D, realizzato in collaborazione con Nils Sorger. Si prega di notare che i caschi da bicicletta SOLO non possono essere ordinati tramite il Marketplace PROTIQ. Lo studio è stato utilizzato esclusivamente per lo sviluppo del concetto e i caschi non sono offerti da noi come prodotto.

Vantaggi della stampa 3D per i caschi da bicicletta

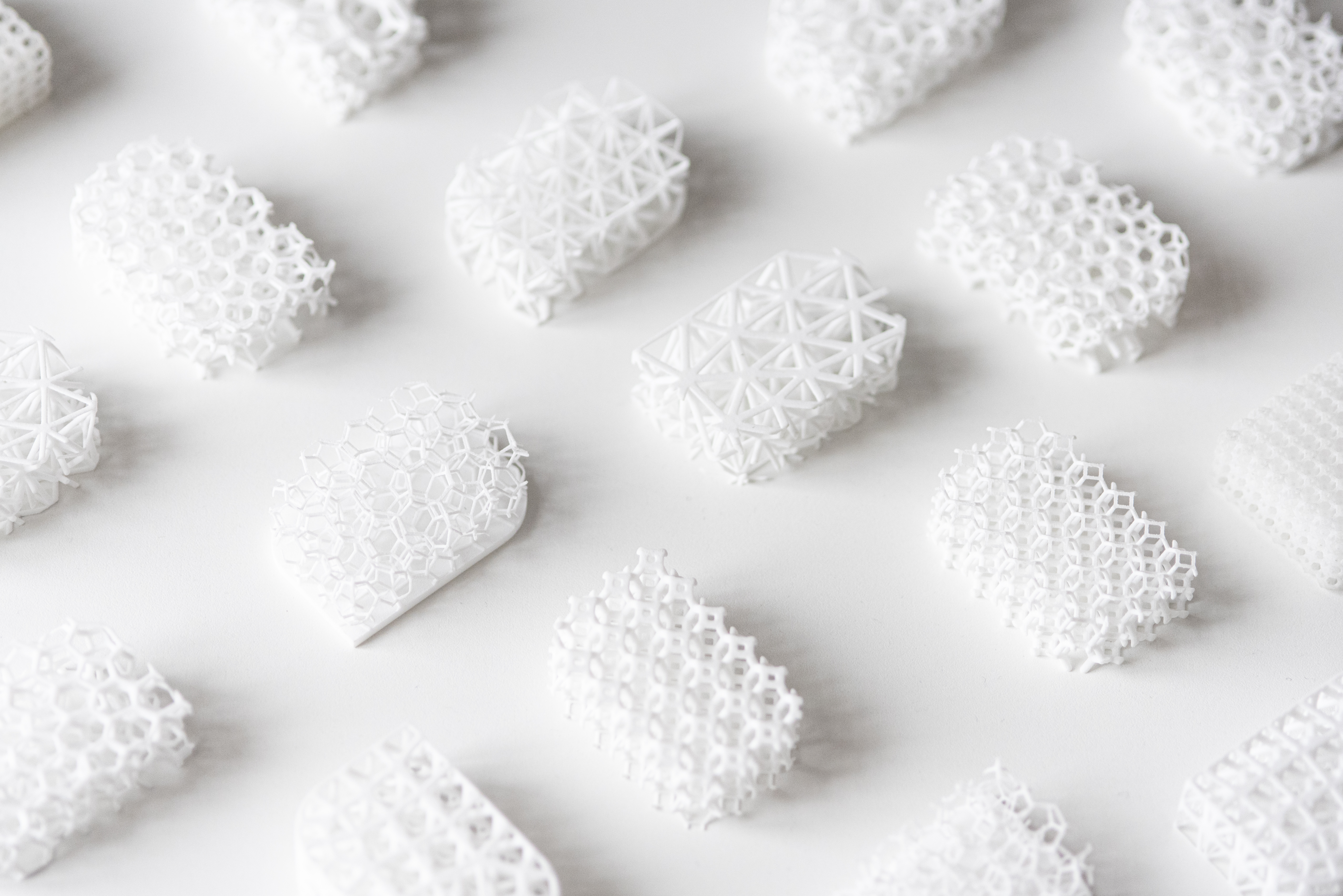

I vantaggi della stampa 3D nella produzione di caschi per biciclette sono molteplici. Innanzitutto, questa tecnologia consente un adattamento preciso alle forme individuali della testa, aumentando in modo significativo la sicurezza e il comfort per l'utente. Il passaggio diretto dai dati digitali ai prodotti fisici elimina le tradizionali limitazioni alla progettazione, consentendo di realizzare strutture più complesse. La produzione additiva è molto efficiente in termini di utilizzo dei materiali, poiché alla fine è necessario solo il materiale effettivamente necessario per il componente. Non va trascurata nemmeno la velocità del processo di produzione: Dalla prima scansione al prodotto finito passano solo pochi giorni, il che significa che sono possibili anche aggiustamenti rapidi.

- Adattamento individuale

- Libertà di progettazione

- Uso efficiente dei materiali

- Produzione rapida

- Produzione su richiesta

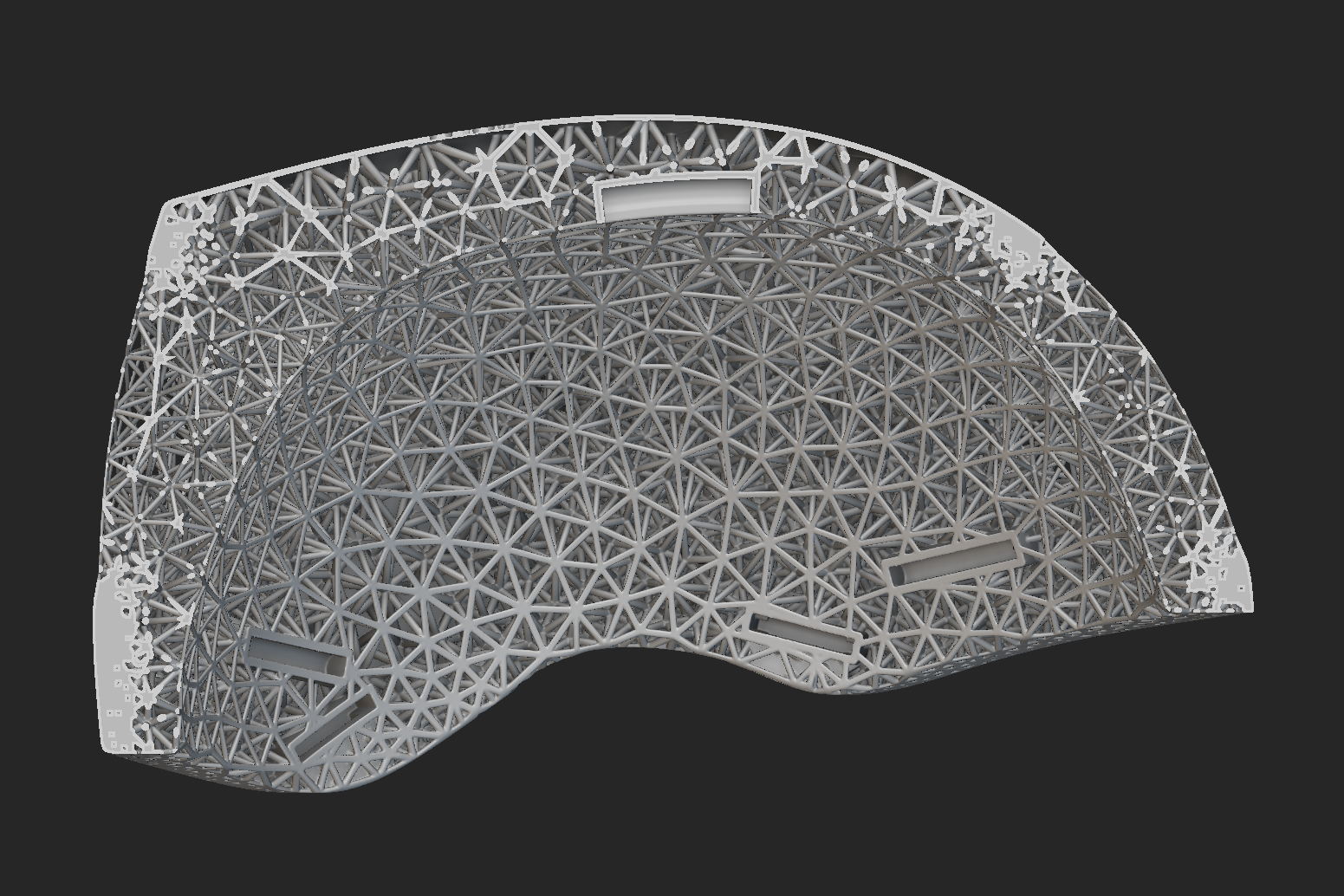

L'integrazione dei metodi di scansione 3D e di produzione additiva nel processo di produzione dei caschi da bicicletta rappresenta un miglioramento significativo del comfort dell'utente. Utilizzando le moderne tecniche di misurazione, è possibile registrare con precisione le forme della testa e incorporarle nel processo di progettazione. Ciò consente di ottenere una vestibilità ottimale del casco, che a sua volta massimizza l'effetto protettivo in caso di caduta. Inoltre, la flessibilità della stampa 3D consente di integrare nel design del casco geometrie complesse e sistemi di ventilazione, aumentando ulteriormente il comfort di calzata. La rapida implementazione dalla scansione individuale al prodotto finito consente un efficiente sviluppo di prototipi e soluzioni personalizzate per requisiti speciali.

Use Case: SOLO

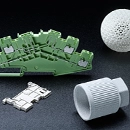

Il caso d'uso di SOLO rappresenta un progresso significativo nella personalizzazione e nella sicurezza dei caschi da bicicletta e dimostra in modo impressionante le possibilità della tecnologia di stampa 3D nello sviluppo di prodotti moderni. SOLO, un progetto ideato da Nils Sorger appositamente per soddisfare le esigenze dei singoli utenti, utilizza la precisione della scansione 3D per creare caschi personalizzati non solo nella forma ma anche nella funzionalità. Questo approccio segna un cambio di paradigma nella produzione di dispositivi di protezione, allontanandosi dalle dimensioni standardizzate e offrendo invece una soluzione completamente personalizzata.

Al centro del progetto SOLO c’è l’idea che non esistano due teste uguali e che un casco personalizzato precisamente per la forma della testa del ciclista offra un comfort ed una protezione significativamente maggiori. Questa consapevolezza ha portato allo sviluppo di un progetto di casco che non solo massimizza la sicurezza in caso di incidenti, ma anche il benessere generale grazie a una maggiore flessibilità e a un peso ridotto.

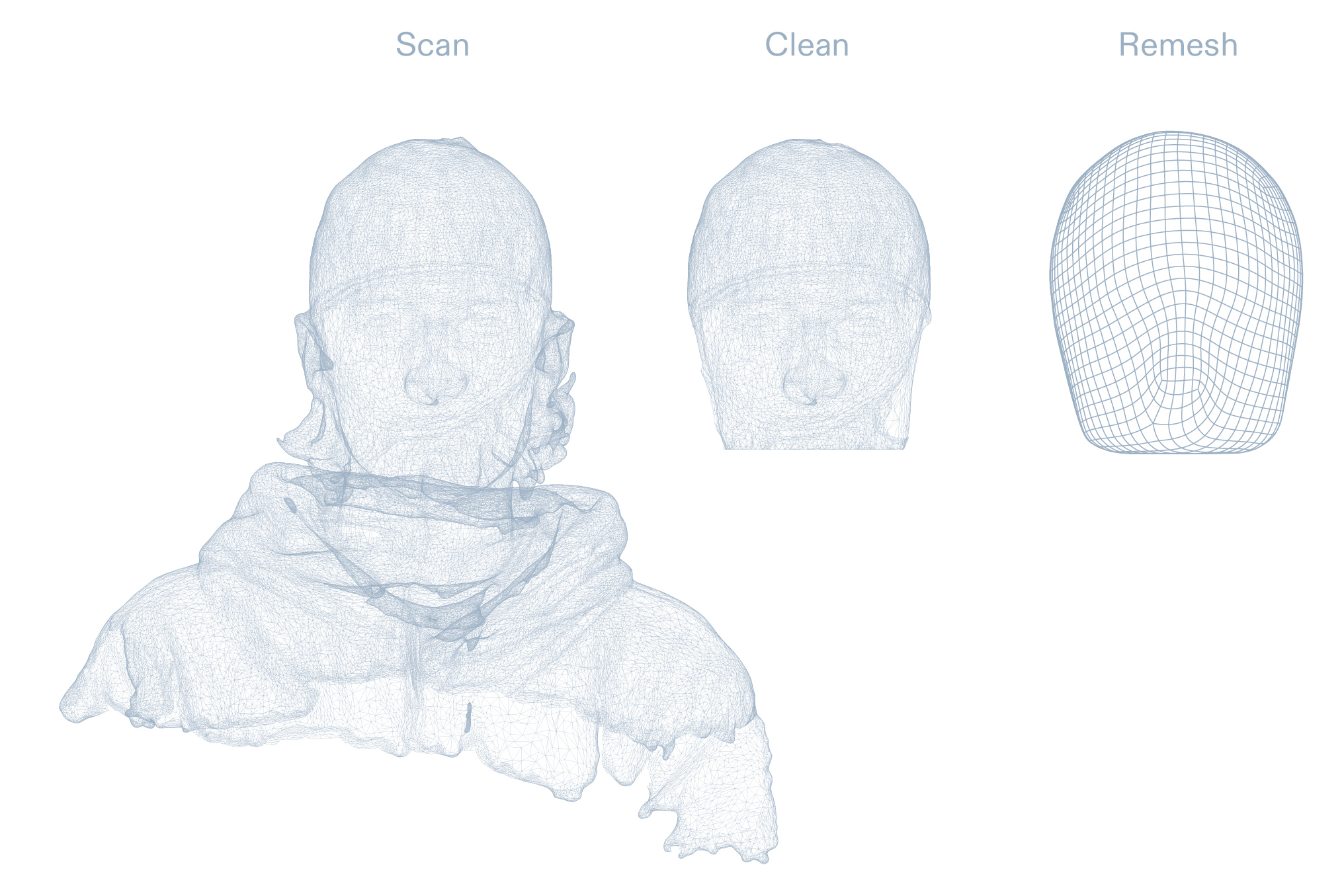

Scansione 3D e personalizzazione

Una delle tecnologie fondamentali di SOLO, la scansione 3D, consente una precisione senza precedenti nella personalizzazione dei caschi da bicicletta in base alla forma della testa. Questo processo inizia con una scansione dettagliata della testa per acquisire misure e contorni esatti. I dati ottenuti costituiscono la base del processo di progettazione, garantendo una vestibilità perfetta. Questa regolazione individuale non solo migliora il comfort di chi lo indossa, evitando i punti di pressione, ma aumenta anche in modo significativo l'effetto protettivo del casco, che si adatta in modo ottimale in caso di impatto e può distribuire le forze d'urto in modo più efficace.

Un altro aspetto evidenziato dall'uso della scansione 3D e della personalizzazione da parte di SOLO è la capacità di rispondere alle esigenze e alle preferenze specifiche dell'utente. Questo vale non solo per la calzata, ma anche per i desideri di design, resi possibili dal design flessibile del casco. In questo modo si raggiunge un nuovo livello di soddisfazione dell'utente che non ha eguali nella produzione di caschi da bicicletta.

Grazie all'utilizzo di queste tecnologie innovative, SOLO stabilisce nuovi standard di sicurezza e comfort per i caschi da bicicletta. La personalizzazione garantisce che ogni casco non sia solo un elemento di protezione, ma anche un prodotto personale che riflette l'identità del ciclista e rende la sua corsa più sicura.

Design e realizzazione tecnica

Dal modello digitale al prodotto fisico

Processo di progettazione

Aspetti innovativi

Processo di produzione

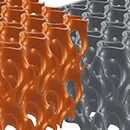

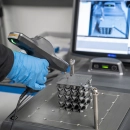

Utilizzando la sinterizzazione laser selettiva (SLS), il design-in viene costruito strato per strato da un materiale in polvere. Questa tecnica consente un'eccezionale attenzione ai dettagli ed è particolarmente adatta alla produzione di strutture complesse come quelle richieste per i canali di ventilazione e la vestibilità ergonomica del casco SOLO.

Specifiche tecniche

Post-lavorazione per una qualità ottimale

Dopo il processo di stampa, il casco viene sottoposto a varie fasi di post-elaborazione. Queste includono la rimozione della polvere in eccesso, che viene poi riutilizzata per ridurre al minimo il consumo di materiale.

Il casco viene tinto dopo la sabbiatura per garantire una colorazione uniforme e la resistenza ai raggi UV. Scegliendo il colore preferito, gli utenti sono incoraggiati a indossarlo.

Caschi da bicicletta del futuro

Il progetto SOLO di Nils Sorger illustra in modo impressionante il potenziale della stampa 3D e del design-in individuale nello sviluppo di caschi per biciclette. Utilizzando tecnologie all'avanguardia, offre una soluzione personalizzata che supera i limiti precedenti in termini di sicurezza, comfort e design-in. L'approccio di adattare ogni casco alla forma unica della testa di chi lo indossa non solo rappresenta un'innovazione significativa, ma stabilisce anche nuovi standard per l'intero settore.

Deutsch

Deutsch English

English Italiano

Italiano